文章来源:中国路面机械网 毫无疑问,人类对于打破纪录有着无限的渴望,因为这意味着对于极限的征服。而且对于打破纪录的人如博尔特、菲尔普斯那样,人们会产生无限的尊崇与敬佩。而有意思的是,原本更多的是出现在竞技运动上的“破纪录大战”,现在却频繁出现在中国工程机械行业,特别是混凝土泵车领域。

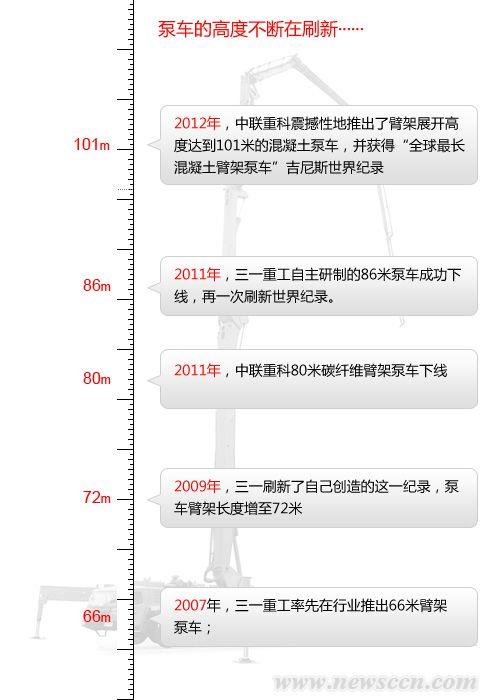

混凝土泵车领域记录 事实上,在中国企业展开泵车臂架高度“纪录大战”之前,混凝土泵车的臂架高度一直由德国企业普茨迈斯特保持。20世纪60年代末期,普茨迈斯特推出16米臂架泵车;1986年,其研发的62米世界最长臂架泵车诞生。算下来,德国人用近二十年的时间,将臂架高度提升近40米。而再次将这一记录刷新,又足足等待了20年这一次主角已变成中国企业。 2007年,三一重工率先在行业推出66米臂架泵车,一举超越普茨迈斯特,成为世界最长臂架泵车制造商。当年,三一66米臂架泵车还获得了世界最长臂架泵车的吉尼斯世界纪录。值得一提的是,这是中国工程机械行业的第一个吉尼斯纪录。当时,混凝土泵车领域广泛流传这样一句话:混凝土泵车臂架的长度每增加一米,难度难于上青天。但是,后来的一连串事实证明中国工程机械企业“上青天”委实不难。 2009年,三一刷新了自己创造的这一纪录,泵车臂架长度增至72米,该台泵车创造了臂架长度世界第一、泵车混凝土输送量世界第一两项世界纪录。而尤为值得关注的是,该台72米泵车推出后顺利交付客户成为迄今为止在实际施工使用中最长的臂架泵车。 2011年,三一重工自主研制的86米泵车成功下线,再一次刷新世界纪录。短短两年,实现从72米到86米的跨越。当时,三一重工86米泵车又实现了三项世界之最——臂架最长,臂架节数最多,泵送排量最大。短短几年的时间三一实现了泵车臂架高度世界纪录的“三级跳”。 作为中国混凝土泵车行业另一巨头中联重科在超高臂架泵车的研发上同样不甘于后。 2011年,几乎与三一重工86米臂架泵车同一时间段,中联重科80米臂架泵车下线。而与三一不同的是,此次中联重科推出的融合CIFA最新欧洲技术自主研发的80米碳纤维臂架泵车,该泵车保持了基于通用汽车底盘最长臂架泵车,最长碳纤维臂架泵车等多项世界纪录同样获得吉尼斯世界纪录认证。 更为令人瞩目的是,仅仅一年之后,中联重科不仅刷新了自己创造的80米臂架泵车纪录,还刷新了此前由三一保持的86米全球最长臂架泵车纪录并且这一次跨越了一大步。 101米超长臂架泵车在设计和创新上到底有何独特之处? 在2012年9月28日,中联重科20周年庆典上,中联重科一举推出了多款“中国或者世界之最”的产品,而其中最为耀眼的明星产品首当101米全球最长臂架泵车。因为中联重科不仅再一次创造了吉尼斯纪录更令人惊奇的是中联重科将该纪录足足提升了15米。 那么此次中联重科推出的101米超长臂架泵车在设计和创新上到底有何独特之处? 据中联重科参与此次研发的技术人员表示, 101米混凝土臂架泵车并不是中联重科“一时之举”研发的产品,而是经过多年沉淀,与国外领先技术融合的“精心之作”。在2008年并购CIFA后,经过两年的技术融合,于2011年2月推出中联CIFA复合技术,在核心技术基础研究、产品研发、试验考核平台以及制造工艺提升等方面取得长足进步,碳纤维臂架技术、主动减振技术、智能控制技术、结构疲劳研究、轻量化研究与应用、耐磨技术等一批重大关键技术取得了历史性突破中联重科由此吹响挑战泵车臂架长度的冲锋号。 可以说,101米是中联重科相继推出三桥50米、五桥64米、六桥80米等一系列最佳桥长比泵车之后,在中联CIFA复合技术平台上打造的新一代复合技术产品。相比通用六桥底盘80米泵车,101米在底盘仅增加1桥的情况下,臂架长度增加了21米创造了泵车设计史上的又一项奇迹。 同时,101米泵车还采用多项发明专利技术。成熟的碳纤维臂架结构7节臂技术,使泵车臂架重量减轻40%以上,解决了传统钢材臂架疲劳开裂的问题,使用寿命长达20年以上;世界上首次将碳纤维技术油缸应用在工程机械领域,泵车总重减少15%以上,强度高,寿命长大大降低了泵车的维护难度。 “高度”能否决定价值? 当然,承载如此高科技含量的中联重科101米混凝土臂架泵车甫一问世,在引来无数赞誉声的同时,业界不乏出现一些质疑声:在公路用7桥底盘有无意义?用户一旦购买101米臂架,是否会出现超重以至于能否实现顺利上牌?这么庞大的泵车转弯半径、占地是否过大?是否会出现自重过重使得工地无法承载?由于臂架过长,摆幅过大,用户能否顺利实现施工?在中联重科大幅刷新混凝土泵车臂架高度纪录时,其产品的实际使用价值是否与令世人瞩目的高度纪录所匹配?一言以辟之,如此庞然大物,是否能够在实际应用中实现完美施工?不仅仅是一些同行会出现这样的疑问不少用户同样存在这样的问题。 在解决这些疑问之前我们不妨先看看两例超高臂架泵车在实际施工使用的情况。 2011年9月,三一重工曾经的世界最长72米臂架泵车正式交付给客户广东中山冠力机械租赁有限公司。当天下午,在广州南沙的施工工地,六桥五节臂的庞然大物张开前后支腿,垂直高度72米的红色臂架缓缓打开,一旁在建的近三十层的高楼在它的面前变得触手可及。这台世界最长臂架泵车,意味着我们具备了重点工程、特殊工程建设和高难度工程施工的实力与能力。“当时广东中山冠力机械租赁有限公司董事长周惠森对记者如此说道。 不到一年的时间,2012年5月,曾在2011年创造吉尼斯世界纪录的中联重科全球最长80米碳纤维臂架泵车,在山西灵石施工,凌云的臂架垂直展开,将C25混凝土源源不断地泵送到19层以上高楼,画面蔚为壮观。该车采用中联独创的臂架减振技术,臂架振动减少60%,整车安全稳定,使机手高空作业更加安全;而泵送方量达到每小时200方,效率更高。凭借超常的臂架稳定性和过人的施工适应性中联80米碳纤维臂架泵车在首次投入使用便完成了连续作业48小时的施工创举。 可以说,无论是三一的72米泵车还是中联重科的80米碳纤维泵车,仅从上述两例施工案例中,至少我们能获得这样的信息:这些曾经都创下过世界纪录的超长臂架泵车都经得起实际施工的检验并在施工过程中能够获得相当完美的用户体验。 那么,对于中联重科推出的101米,在实际施工中是否也能达到同样的效果,毕竟臂架长度相比已经足足提升了21米,质疑声依然不绝于耳。负责此次中联重科101米的相关研发人员对记者表示,101米的问世,与80m有着同样的价值理念,绝不是简单的将臂架等比例拉长,不是只可远观的超长钓鱼竿,更不是营销策划的噱头,而是最具实用性与安全性的扛鼎之作。为了保证101米泵车的实用性,中联重科创新升级了一系列技术,全面提升了整车实用安全稳定性能。臂架减振及运动协调控制技术的运用,实现了臂架在全工况下减振50%以上;多级伸缩支腿摆腿驱动专利技术,在保证支腿跨距的同时,减少展腿面积约35%;全工况载荷模拟设计分析技术的应用,载荷分布均匀,臂架重心较同类产品低10%;多关节、长臂架复合运动控制专利技术,实现臂架布料效率提高15%以上布料精度提高20%以上。 横看成岭侧成峰,远近高低各不同 101米或者未来更高臂架泵车市场是否有需求?为此,记者专门采访了混凝土机械行业几家主流企业倾听他们的意见和观点。 中联重科混凝土机械分公司相关高层表示:从市场需求和用户使用角度来看,此次中联重科研发的101米碳纤维臂架泵车可以轻松覆盖30层以下建筑的混凝土浇筑施工,101米的问世,改写了30层建筑需要反复变换混凝土浇筑方式的低效率操作,使95%的高层建筑”一泵到底“成为可能,这是对建筑施工领域提高整体工作效率、降低能耗做出的重要贡献,无论是工程施工方,还是设备提供方101米都能够为之创造出色的盈利能力。 三一重工股份有限公司相关高层表示:事实上,早在几年前,三一重工就掌握了碳纤维臂架泵车技术,但之所以迟迟没有投入研发和制造,是考虑到碳纤维臂架泵车(特别是超长臂)在施工中一旦遇到各种碰撞,很容易造成无法弥补的损失。而全钢臂架可以焊接,维护和维修成本低,这也是中国市场用户比较少使用采用碳纤维技术的产品的原因。未来,我们从用户需求角度看,不排除研发更长臂架的泵车但我们还是会坚持采用全钢臂架泵车的方向迈进。 徐工建机泵车研究所相关人士表示:此次中联重科推出的101米混凝土臂架泵车从品牌营销和影响力上是成功的。一方面证明了中联重科在泵车技术研发上已经达到了一个新的高度,但是从该产品的实用性上来看的话并不看好。因为101米泵车对于场地施工的要求比较苛刻,产品的日常保养和后期维修成本非常高;同时从实用性来看超高层的泵送用拖泵和车载泵其性价比明显更高。 福田雷萨相关人士表示:从技术角度来看,我认为中联重科使用碳纤维技术研发的101米泵车在实际施工使用是没有问题的。但是从目前市场需求角度来看,主流泵车还是40-60米之间的,101米对于用户的投资回报比来看风险比较高,而且在超高楼层的泵送上可以用托泵和车载泵替代其产品的实用性有待检验。 安徽星马相关人士表示:在超高楼层的泵送上,超高臂架泵车优于拖泵的地方就是更加灵活,但是成本太高,用户投资回报率不高。但从另一角度看101米臂架泵车的研发也证明了企业强大的技术实力。 山东圆友相关人士表示:此次中联重科101米臂架泵车采用碳纤维的技术,完全可以保障泵车使用的安全性和可靠性,并且相信中联重科如果再次突破这一高度,从技术实现角度来看也能做到。但是目前在中国一、二线城市,大部分楼房的高度都不会超过30层,市场现有泵车完全可以满足施工的要求,百米级泵车有一定市场需求但非常小。只能说101米的诞生,让世界的眼球锁定在中国证明了中国企业强大的综合实力。 韩国全进相关人士表示:从目前市场和用户角度看,101米泵车投资回报率得不到保障,并且转弯半径、占地面积都过大,工况没办法保障和衡量。另外,由于该车采用碳纤维臂架技术,虽然臂架重量减轻了不少,但一旦臂架出现问题,维修就必须将全部臂架拆掉,无法像钢架臂那样做到对某一段进行焊接维修成本太高。 下一次臂架的高度无论是否会再次刷新最终还是要用户来决定臂架的高度极限到底在哪?